Minden a kompozitról

A kompozit legegyszerűbb analógjai, amelyek a kezdők eszébe jutnak, a cukrászati gofri és a fa rétegelt lemez. Az első esetben egy krémes töltelék található a sütemények között, hálós kiemelkedésekkel. A második lehetőség merőlegesen elhelyezett szálrétegek, amelyeket ragasztóanyaggal impregnálnak.

Ami?

A kompozit különböző és különböző típusú anyagokból álló rétegek kombinációja, amelyek számos fizikai, technológiai és mechanikai tulajdonságban különböznek egymástól. Az egyik fő követelmény a semlegesség, amelyet a felhasznált rétegek kémiai tulajdonságainak jelentős hasonlósága biztosít. A kapott kompozit technológiai és mechanikai, valamint számos fizikai tulajdonsága eltér az egyes rétegek analóg kezdeti paramétereitől külön-külön.

Egy kompozit anyagban csak kétféle közbenső réteg található: egy mátrix sejtekkel és egy töltőanyag. A kompozit legegyszerűbb konstrukciós analógja a vasbeton, amelyet egy acélváz alkot, amelynek belsejében (és részben azon kívül) betonöntéssel van kitöltve a tér, amely a betonoldat öntésének időpontjától számított egy hónapon belül megszilárdult és megerősödött. .

A kompozit anyag célja a mechanikai tulajdonságok nagymértékű javítása.

Típusok

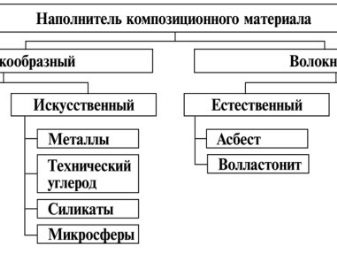

Szerkezetileg kompozit anyagok azok rostos, diszperziósan keményített, részben keményített (nem tévesztendő össze a részleges keményedéssel, az összetételi paraméterek némi javulása értelmében említik) és nanometrikus.

Példák kompozit anyagokra.

- Szintetikus szőrszálakat tartalmazó bélyegpapír pénzhez és dokumentumokhoz, amelyek növelik a szakítószilárdságot és a kopást. Ezek egyben a jegyhamisítás számos mutatója is.

- Agyagtégla szalmával együtt. A vályogtégla némileg ellenáll a repedésnek.

- Epoxi ragasztó fém- vagy faporral. Ez utóbbit az epoxigyanta megtakarítása érdekében bevezetjük a készítménybe.

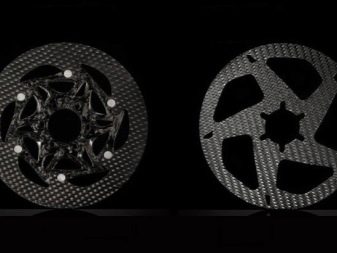

- Szén, amely többirányú behatások esetén megtörik. Nem csak akkor reped meg, ha az ütések és rezgések becsapódásuk vektorában egybeesnek a kerékpáros mozgási irányával. Ha egy karbon biciklivázat egy tárgynak, például betonoszlopnak üt, akkor a szénszál darabokra repül.

- Triplex - üvegrétegek az autó elülső és hátsó napellenzőjén, amelyeket celluloidrétegek tartanak össze. Baleset esetén kizárt a nagyszámú ék alakú szilánk szétszóródása, ami gyakran a balesetet szenvedett vezető látásvesztését eredményezi.

Az edzett üvegrétegek apró, tompa szélű köbös morzsákra törnek, míg a szilánkok többségét műanyagrétegek tartják vissza attól, hogy minden irányba repüljenek.

Így, a rendőrségi és katonai járművek páncélüvege három vagy több réteg edzett üvegből készül - csak páncéltörő golyóval vagy lövedékkel lehet átszúrni. A páncélozott üveg a laminált kompozit anyagok közé tartozik. A ma elérhető fejlesztések sokfélesége a kompozit anyagokat több tucat típusra és fajtára osztja, amelyek mindegyike nagy keresletet mutat az építőipari és javítási szolgáltatások piacán.

Így, Vannak tükör-, töltő-, kvarc- és egyéb kompozit anyagok, amelyeket speciális alkalmazásokhoz terveztek. Ezen fajok mindegyikének jellemzői különböznek egymástól. Például a polimermentes nano- és mikrokompozitok nem égnek.Csak akkor égnek el, ha legalább több száz Celsius-fokra hevítik, ami leegyszerűsíti használatukat a szobai körülményektől szokatlan hőmérsékleten.

A kompozit anyagokat a következő séma szerint gyártják. Először a mátrix komponenst visszük fel az erősítő szálakra, majd az erősítő összetevő szalagjait és magát a mátrixot egy présforma segítségével alakítjuk ki. A kapott anyagot kipréselik, szinterelik, és további bevonatot visznek fel a szálakra. Továbbá a képződött másodlagos anyagot (a következő szakaszt) újrapréselésre küldik, átmegy a mátrix felvitelének szakaszán permetezés formájában plazma segítségével. A harmadik préselés - préselés - a végső szakasz. Így a tömörítést (préselést) legalább háromszor hajtják végre.

Természetes

A természetes kompozit anyagok könnyűek, tartósak és a legmodernebbek. Főleg repülőgépekhez használják őket, beleértve a repülőgépeket és rakétákat. Egyszerű kompozitokat maga a természet hoz létre, például fagyűrűket, fakérget. Az ember által létrehozott természetes kompozit anyagok az agyagtéglák, amelyek homokot, cement-homok blokkokat tartalmaznak fűrészpor hozzáadásával és mások.

Klasszikus

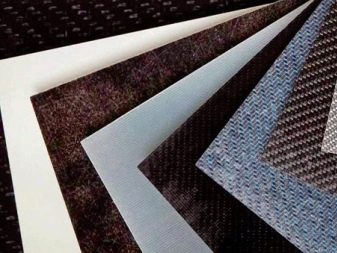

Az üvegszálat az egyik klasszikus kompozit szálként ismerik el. Ez egy műanyag kompozit szalag, amely mindenféle felületre tapad. Ez a mátrix tartja a helyén az üvegszálas szálakat. Az így préselt üvegszálaknak köszönhetően az anyag szilárdsága biztosított. A műanyag eredendően puha és rugalmas, míg az üveg kemény és törékeny.

Ezen tulajdonságok kombinálásával nagyon rugalmas és egyben szilárd anyagot lehet kapni, amelyben a műanyag és az üveg kiegészíti egymást. A kompozitot autók és motorcsónakok karosszériájának gyártására használják. Az üvegkompozit nem rozsdásodik és nem oxidálódik.

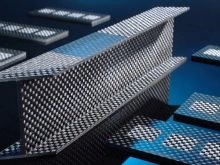

Ugyanezek a tulajdonságok a szénszálban (szénben) rejlenek: benne a szénszálak össze vannak kötve. Gyakori példa a karbon kerékpárváz.

Modern

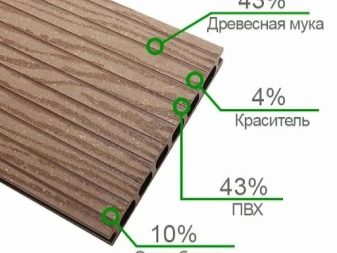

A sokkal később megjelent modernebb építőanyagok fő anyagként fémet, kerámiát és/vagy polimert tartalmaznak. Ezen anyagok osztályozása során figyelembe veszik a nem fémes adalékanyagokat is, mint például a faforgács vagy a por. A műanyaggal megerősített fa kompozitot vagy kompozit táblát (és ugyanazon összetevőkből készült lemezanyagot) bútorgyártásban és verandák vagy fedélzeti padlók burkolatában használják.

A zúzott és puhára olvasztott polimerrel kevert fa edzett fedélzeti burkolatként szolgál, amelyen sétálhat és akár bútorokat is mozgathat: fa műanyag tábla vagy lap nem törik vagy reped, mivel szilárd anyag.

Polimer mátrix

MDF - doboz vagy tömör profil, amely nem műgyantát vagy műanyagot használ, hanem kizárólag természetes eredetű gyantát. A forgácsra és porra zúzott faanyagot impregnálják ezzel az anyaggal, majd a kemencében áthaladnak a szinterezési és préselési szakaszokon. Az MDF-ből készült általános termékek a kiváló minőségű ajtók és a laminált anyag. A gyanta szinterezése és keményedése során polimerizálódnak - természetes polimer képződik, amelyben a fapor feloldódik (és a forgács eloszlik).

Fémes mátrix

A legegyszerűbb példa a szénszállal erősített alumínium- vagy magnéziumötvözet. De az alumínium kiegészíthető szilícium-karbiddal, a réz-nikkel összetétel pedig grafénnel, a szénszál egyik altípusával.A fémmátrixú kompozit anyagok erősek, a legtöbb probléma megoldásához elfogadható merevséggel rendelkeznek, kopásállóak, ellenállnak az oxidációnak, és viszonylag könnyűek a fémből készült termékekhez képest.

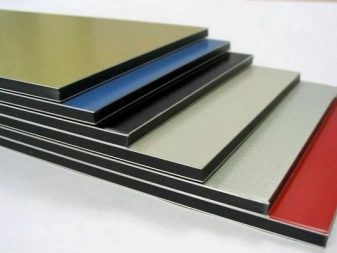

Drágák és nehezen feldolgozhatók. Például a dízel belső égésű motorok dugattyúelemei modern kompozitokból készülnek. A homlokzat kompozit burkolata alumíniumlemezből készül, amelynek rétegei közé műanyagot öntenek. A festés segít más színt adni egy ilyen felületnek.

Kerámia mátrix

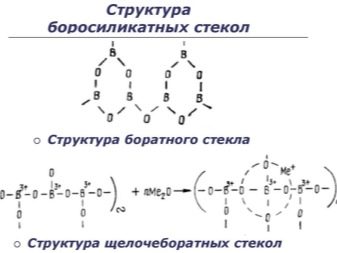

Fém helyett a kerámia kompozit fő anyaga, ahogy sejthető, a kerámia. Ilyen elemként például szilikátzárványokon alapuló bórtartalmú üveget használnak. Másodlagos mátrix komponensként szolgál, és szénszálas vagy kerámia zárványokkal van megerősítve, amelyek szerepében szilícium-karbidot használnak. A kerámia kompozit lehetővé teszi például, hogy megbirkózzon a tömör kerámiák ridegségével, és jellegzetes megerősítést hozzon létre a töredezési repedés jelenségének leküzdésére.

A szén-karbid kompozit az egyik legkeresettebb termék a kompozit anyagok piacán., amely lehetővé teszi olyan összetétel előállítását, amely szilárdsági jellemzőit és az ilyen anyagból készült munkadarabok megbízhatóságának mutatóját tekintve megelőzi a szénszálat és a kompozitot. Az ilyen kompozitot például autóipari fék- és tengelykapcsoló-rendszer alkatrészeinek előállítására használják.

A magas hőmérsékletű munkakörnyezet miatt nem használnak műanyagot kötőelemként – különben mondjuk ugyanannak a fékbetétnek az anyaga hamar lekopna.

A jövő kompozit anyagai

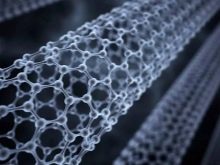

Ma sem áll meg a korszerűbb anyagok fejlesztése, amelyek felváltanák a már piacra kerülteket, amelyekből több tízezer féle termék készül. Így, a nanotechnológiában használt erősítőszálak méretei 1000-szer kisebbek, mint hosszabb elődeik. A jövő egyik anyaga a szén nanocsövek, amelyekből például hokiütőket készítenek. Ebben a példában a nanokarbonszálat nikkel-kobalt kompozit anyaggal vonják be. Ez a bot közel háromszor erősebb és egyötödével repedésmentesebb, mint egy hasonló, acélötvözetből készült termék.

A diszperziós keménységű kompozit anyagok a nanoanyagok közé tartoznak, amelyekben a fő szálak hosszát 100 nm-re hozzák. De az elmúlt években tíz nanorészecske hossza 10 nm-re zsugorodott – hasonló megközelítést alkalmaznak például a félvezetők és vezetők esetében, amelyek mikroprocesszor, mikrokontroller vagy elektronikus memóriát alkotó mikroáramkörök kristályát alkotják. Szigorúan meghatározott szabványok vonatkoznak a kompozit gerendákra és panelekre: például a merevségnek (Young-modulus) legalább 130 gigapascalnak kell lennie, az anyagoknak ellenállniuk kell a fáradási kopásnak, és méretstabilnak kell lenniük. A cél mindezen problémák egyidejű megoldása. Hátrányok - magas költségek ezen anyagok fejlesztésének, megvalósításának és gyakorlati alkalmazásának megnövekedett tudásintenzív terhelése miatt.

Kompozit piac Oroszországban

A CM-gyártás orosz piaca a világszintű export kínálatának mindössze 3%-át teszi ki. Ennek oka a kompozit építőanyagok gyártását egyszerűsítő egységes szabályozási dokumentumok hiánya, és egészen a közelmúltig a gyártáshoz szükséges alapanyagok 90%-át importálták.

Így, a szénszál-erősítésű műanyag gyártás Oroszországban csak most kezdett fejlődni, miközben például Kína a kompozitok egyik vezető gyártója. Az új anyagok, amelyek létrehozásában orosz tudósok is részt vettek, főként nanorészecskék felhasználásán alapulnak.

Alkalmazások

A repülőgépgyártásban kompozit anyagokat használnak egyes hajtóművek és repülőgépek teherhordó szerkezeteinek gyártásához. Az űripar rakéták és műholdak teherhordó és burkolati szerkezeteinek gyártásához használja őket, amelyek pályára lépéskor erősen felmelegednek. Az autóipar kompozitot használ karosszéria és lökhárítók gyártásához. A bányászat a CM-et fúróanyagként használja. Az építőmérnökök a CM-et használják hídelemek és más magas épületek építéséhez.

A gépészet különböző ágaiban a fő előfeltétel az autók és speciális berendezések, mindenféle jármű önsúlyának csökkentése: az alkatrészek akár 70%-a nem fémes anyag. Az önterülő padló (öntőpadlók), valamint az öntött lépcsők olyan kompozit felhasználását jelentik, amelyben a levegővel való reakció előtt félig folyékony, esetleg szirupos anyag van. Ez a kompozit könnyen felhordható a beton aljzatra epoxi ragasztóval, amelyben az alaptöltőanyag fel van oldva.

Fizetés

A CM alkalmazásának megvalósíthatóságának számítása a legfontosabb paraméteren – a megfelelő technológiák alkalmazásának hatékonyságán – alapul. A fémes és nem fémes mátrixok egy összetettebb kompozit gyártásánál eltérő sorrendben kombinálhatók. Példaként egy kerékpár gumiabroncsot, amelynek futópadon több réteg erősítő szálat használnak: nylon, kevlár, vékony acélhuzal és keverék, amelyek lehetővé teszik a védelmi vonalak számának növelését. Ezeknek a technológiáknak köszönhetően a kerékpárosok nem "ragadják meg" a töviseket és üvegdarabokat, drótokat, az út szélén haladva aszfalt, földutak és sziklás utak nélkül.

Egy ilyen abroncs nem egy, de legalább húszezer kilométert tesz meg, mielőtt annyira elhasználódna, hogy ennek ellenére a defektjei gyakoriak lesznek. Egy ilyen gumiabroncs költségének kiszámítása, amelynél ez az árcímke akár 10-szeresére vagy még többre is emelkedhet, lehetővé teszi, hogy kismértékű általános árcsökkenést élvezzen anélkül, hogy a hasonló gumiabroncsokat akár 10-szeres cserebere cserélné (ezt a tényezőt időráfordításnak tekintjük javítási műveletekről) - amikor ugyanazt a 20 000 km-t ugyanazon a gumiabroncson haladja meg.

Ebben az esetben a kerékpár gumiabroncsok egyfajta multikompozitok, ahol több erősítő réteget (mátrixot) használnak, és nem egyet. Egy adott típusú kompozit anyag gyártásának kiszámítása a felhasználási formán alapul. Az erősítő zárványokat cérnaként, szalagként, vékony szövetként, rostos vagy kötélkomponensként használják. A keményítő mennyisége az anyagban térfogatban és tömegben 30-80%, az adott típusú kompozit céljától függően.

A szálak száma a szál CM-ekben háromtól van. Az űrkutatásban ennek döntő jelentősége van: egy kilogramm alacsony földi pályára állított rakomány ezer dollárnak felel meg, ez pedig nem kevésbé fontos a gazdasági hatékonyság szempontjából, ami nem befolyásolja egyetlen küldetés menetét sem.

A megjegyzés sikeresen elküldve.