Mindent a hengerművekről

A kohászat fejlődése az ipari és az építőiparban használt berendezésekkel szembeni követelmények növekedéséhez vezetett. Ma a fémet modern berendezésekkel - hengerlőgépekkel - hengerelik. Érdemes közelebbről megvizsgálni a berendezés jellemzőit, felépítését, és kitalálni, hogy össze lehet-e szerelni a gépet saját kezűleg.

Eszköz

A hengerlőgép olyan méretszerkezet, amelyet acél tuskó tekercsekkel történő deformálására, valamint szállítási vagy segédműveletek elvégzésére használnak. Egy ilyen létesítmény kulcsfeladata ma a kész hengerelt termékek gyártása előre meghatározott méretben és formában a gyártáshoz szükséges mennyiségben. Ugyanakkor a gördülőgépek gyártói igyekeznek a lehető legnagyobb mértékben csökkenteni a költségeket és növelni a mechanizmusok hatékonyságát.

A szabványos hengermű kialakítása három összetevőből áll:

- munkaállványok;

- elektromos motor;

- átviteli eszközök.

Az előbbiek emellett a következőket tartalmazzák:

- görgők;

- mechanizmusok;

- ágy;

- vezetékek.

Az elektromos motorok a berendezések mozgatórugói. Ők felelősek a tekercsek forgásáért, amelyet erőátviteli eszközök használatával érnek el, amelyek kialakítása tengelykapcsolókat, fogaskerekeket és orsókat tartalmaz.

A gyártók a gép összeszerelésekor különös figyelmet fordítanak a munkatengely átmérőjére.

Időpont egyeztetés

A hengerelt acélgyártás az ipar egyik legfontosabb területe... A fémprofilok igényesek az építőiparban és más területeken, ezért a gyárak minden nap új termékeket gyártanak, amelyeket különféle létesítményekbe szállítanak. A nagy mennyiségű fém nyersdarabok gyártása speciális berendezéseket igényel, amelyek szerepében hengerlőgépek vannak. Ma már elképzelhetetlen egy olyan ipari terület, ahol ne lenne kohászat. Az emberiség acél iránti igénye növekszik, a gyártók rendszeresen fejlesztik és módosítják a berendezéseket, bővítik az eszközök funkcionalitását és növelik azok hatékonyságát. A hengerművek fő célja acél tuskó hajlítása. További funkciók a következők:

- nyersanyagellátás;

- anyagkalibrálás;

- késztermékek billentése és szállítása.

A modellek többsége automatizált, így a kezelő csak feladatot állíthat be.

Berendezés típusok

A kohászati hengergép egy megbízható kialakítású és nagy termelékenységű speciális berendezés, amelyen keresztül az acélt a kívánt formára lehet hengerelni. A gyártók a gördülőgép-modellek széles választékát gyártják. A berendezéseknek számos osztályozása létezik, érdemes megfontolni a legnépszerűbbet.

Szortiment szerint

Ebbe a kategóriába tartoznak a különböző típusú hengerelt termékek gyártására szolgáló gépek. A gépek csoportjában a választék szerint megkülönböztetik azokat a modelleket, amelyek segítségével készülnek:

- acéllemezek;

- sarkok;

- csatornák;

- sínek.

És ez nem a hosszú termékek teljes listája. Ezenkívül az ebbe a csoportba tartozó gépeket funkcionalitás szerint osztályozzák, kiemelve a nagy, közepes és sín gördülő modelleket. Ez utóbbiakon különböző szakaszok profiljait hajtják végre, a feladatot előre betöltve a rendszerbe. A profilozott lemezek gyártása hideg vagy meleg deformációval történik. Az ilyen gépeket a legnépszerűbbnek tekintik, acéllemezek, szalagok és lemezek gyártására használják.A késztermékeket ezt követően tekercsekbe tekerjük, amelyek hossza eléri az 50 m-t.

Technológiai eljárással

A gördülőgépeket a technológiai folyamat típusa szerint is osztályozzák. Ebben a kategóriában a következő telepítési lehetőségeket szokás megkülönböztetni.

- Folyamatos bővítési telepítések. Ezekben csöveket hengerelnek, amelyek keresztmetszete eléri a 110 mm-t.

- Rövid időszak... Csövek gyártására is használják, amelyek keresztmetszeti átmérője 60-450 mm.

- Három tengelyes berendezés építés alatt... Vastag falú és 35-200 mm átmérőjű csövek gyártására tervezték. A hengerelt termékek különbségei között megkülönböztethető a falvastagság alacsony foka, amely biztosítja a termék magas minőségét.

- Pilgrim huzalrudak. Főleg nagy átmérőjű varrat nélküli csövek hengerelésére használják: 400-700 mm.

A modern gyártásban is vannak fémhengerlő típusú gépek, ahol legfeljebb 3 méter hosszúságú formázott vagy cső alakú termékek képződnek. Az ilyen berendezéseket fejlett funkcionalitása jellemzi, amely mind a közép-, mind a nagyvállalatoknál igényessé teszi. Szükség esetén egy részlethengerlő gép segítségével megszervezheti a kiváló minőségű csavarok, csövek, kerekek és hajtogatott varratú tetőprofilok gyors kioldását.

Hogyan csináld magad?

A magánműhelyek nem engedhetik meg maguknak, hogy nagyszabású installációkat vásároljanak, és a kérdés nem mindig korlátozódik a pénzre. Kis helyiségekben a nagy berendezéseket nem lehet szállítani, ezért gyakran felmerül a saját gép összeszerelésének gondolata. Ha saját kezűleg szeretne gördülőgépet készíteni, megteheti, csak be kell tartania számos szabályt és egy egyszerű sémát. Kezdetnek érdemes megjegyezni, hogy nem lehet alábecsülni az otthoni felszerelést. Megfelelő összeszereléssel lehetővé válik a kiváló minőségű huzalgyártás megszervezése, valamint akár 1,5 mm vastagságú egyengető munkák vagy lemezvágások elvégzése. Az összeszerelési rajz egyszerű.

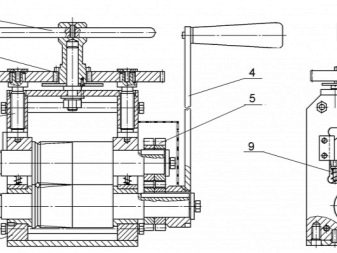

- Mindenekelőtt elkészítik a szükséges anyagokat és eszközöket. A saját kezű hengergép elkészítéséhez feltétlenül szüksége lesz csavarokra, legfeljebb 5 cm átmérőjű acélrudakra, perselyekre, bronz anyagokból készült csapágyakra, rugókra és ütközőkre, valamint fogaskerékre és 2 kis fogaskerékre. Kézzel készített rajzokat is érdemes keresni.

- Az anyagok és eszközök előkészítése után megkezdik az összeszerelést. A födémes állványok csavarokkal és csavarokkal vannak összekötve úgy, hogy egy erős keretketrec alakuljon ki. Előzetesen a rúdból 2 hengert megmunkálnak, amiket aztán edzettek a szilárdsági tulajdonságok és a keménység növelése érdekében.

- A harmadik szakasz az alsó tengely felszerelését jelenti... Állványokba szerelik csapágyperselyek segítségével.

- A negyedik lépés a felső tengely rögzítése. Az elem a csúszkákba kerül úgy, hogy a munkadarab szabadon mozoghasson a függőleges síkban. Speciális ütközők és rugók segítenek korlátozni az alkatrész mozgását, amelyek segítségével a tekercseket is szét lehet mozgatni.

- Az ütközők szinkron forgását egy egyszerű mechanizmus biztosítja - egy fogaskerék, amely a felső lemez területére van felszerelve. A mechanizmus kialakítása fogaskereket és fogaskerekeket tartalmaz, amelyek az első forogásakor nyomatékot adnak a szárütközőkhöz.

- A következő lépés a fogantyú felszerelése a gép működésének beállításához. Forgás közben görgetés történik, és a fogaskerekek működésbe lépnek, átadva a nyomatékot.

Ezenkívül a kézzel készített hengerlőgép kialakításánál körkések vannak, amelyek segítségével fémlemez vágását szervezik. Ezenkívül gyakran hengeres tekercseket szerelnek fel, amelyek alakos hornyokkal vannak felszerelve, amelyeket a kívánt szakasz huzaljának hengerelésére terveztek. Ha a munkadarabban merevítő bordákra van szükség, akkor szimmetrikusan elhelyezett, horonnyal és gerinccel ellátott speciális hengereket használnak.

A saját készítésű, rögtönzött eszközökből kézzel összeállított csőhengergép jellemzőit tekintve nem rosszabb, mint az ipari berendezések.

A következő videóban megtudhatja, hogyan készítsen gépet egy profilcső saját kezű megerősítésére.

A megjegyzés sikeresen elküldve.